第7回『本体フレームの防音対策』

(アームズマガジン 2004年5月号掲載)

|

■本体フレームの防音構造実施項目 |

●本体フレーム防音対策の基本概念

●対策方法

●作動音は、『電動ガンらしからぬ領域』に突入!

|

①『本体フレームの防音対策』に使用するもの。前回『電動ユニットの防音対策』を施した電動ユニット、ブチルゴム製粘着テープ、純鉛防音テープ(厚さ0.5mmを使用)、フェルト(厚さ2.5mmを使用)、ABS樹脂板(板厚2mmと1mmを使用)、ABS樹脂用接着剤、エポキシ系パテ、ウレタンスポンジ(+両面テープ)、脱脂綿、EPDMスポンジ、ビニールテープ、カッターナイフ、Pカッター、ノギス、スケール、まな板、ヤスリ、ニッパ、ハサミ、吸音材詰め込み用棒材(ボールペンの軸等)、ドリルφ3.5、ドリル用工具(ドリルをはさんで回転させる。ペンチ等で可)、ドライバー(小型の-)、六角レンチ呼び3、ドライバー(+)。 |

|

②本体フレームの大きな開口部を塞ぎます。電動ユニットから見たとき、大きな開口部は、グリップ後端と、トリガー後方の2ヶ所です。パテで埋める方法が簡単ですが、重量増加を嫌い、今回は、ABS樹脂板の積層を用いました。グリップ後端は、板厚4mmのABS樹脂積層板(板厚2mm、2枚)を接着しました。ABS樹脂板単独では、隙間を完全に塞ぐことは困難なため、エポキシ系パテを併用しました。 |

|

③トリガー後方にある本体フレームとサイトレシーバーの隙間に、ABS樹脂板の積層を接着します。切り出したABS樹脂板を張り合わせてから、本体フレームに接着しますが、事前に仮組みをして、チャンバー及びサイトレシーバーが、問題無く組み立てられること及び、トリガーバーに干渉しないことを確認する必要があります。干渉する場合は、修正してから接着作業を行います。エポキシ系パテを押し潰すようにしてABS樹脂板の積層を本体フレームに接着します(ABS樹脂用接着剤併用)。トリガーバー周りの隙間を、エポキシ系パテで埋めます。完成時、トリガーバーがスムーズに動ける様に、ビニールテープを貼って隙間を確保しておくと良いでしょう。トリガーバーが、下に押し付けられても動けるように、エポキシ系パテを整形します。 |

| |

| |

|

④本体フレームの電動ユニット収納部側面上部に、ブチルゴム2枚+純鉛テープ1枚を貼り付けます。電動ユニットの防音材との間に隙間が残ることを確認してから貼り付けましょう。ブチルゴム2枚と鉛テープ1枚を張り合わせてから、本体フレームに貼り付けましょう。本体フレーム奥の部分は、スケール等を用いて確実に貼り付けるようにしましょう。 |

|

⑤本体フレームの電動ユニット収納部側面下部に、ブチルゴム1枚を貼り付けます。モーター部の防音材との間に隙間が残ることを確認してから貼り付けましょう。エジェクションポートを利用して、作業しましょう。 |

|

⑥サイトレシーバーから、コッキングプレートを取り外します。特殊ネジを小型の-ドライバーを使ってはずします。今回は、サイドレールも取り外しました。 |

|

⑦本体フレームのサイトレシーバー挿入部側面に、ブチルゴム4枚+フェルト1枚を貼り付けます。仮組みをして、チャンバー及びサイトレシーバーが、問題無く組み立てられること及び、隙間が確実に塞がれていることを確認してから貼り付けましょう。 |

| |

|

⑧セパレータ上部バットプレート側に、ブチルゴム5枚を貼り付けます。セパレータの突起は削り取ります。電動ユニットの吸気口を塞がないように必ず穴を開けておきます。 セパレータ下部電動ユニット側に、ブチルゴム3枚を貼り付けます。モーターの端子部及び配線が干渉しないことを確認してから貼り付けましょう。 |

| |

|

⑨エジェクションポートメカモールド裏面に、ブチルゴム4枚を貼り付けます。前側に寄せて貼らないと電動ユニットに接触してしまうので注意しましょう。 |

|

⑩サイトレシーバーの下面(トリガー後方部)に、フェルト1枚を貼り付けます。トリガーバー周りのエポキシ系パテが、十分硬化した後、トリガーバーのビニールテープを剥がしてから、作業しましょう。トリガーバーが、問題無く動くことを確認します。 |

|

⑪コッキングプレート除去後の隙間に、フェルト1枚を貼り付けます。今回は、本体フレーム側に、貼り付けましたが、サイトレシーバー側に、貼り付けても構いません。 |

|

⑫給弾口周りの本体フレームとマガジンの隙間に、フェルト1枚を貼り付けます。マガジンの着脱が行えることを確認しましょう。 |

|

⑬バッテリー収納スペースは、内面にウレタンスポンジ等を貼り、がたつきを除去します。各部を軽くたたいても、がたつかず、かつ、バッテリー引き出しが困難でない様にします。 |

|

⑭防音材の貼り付け処理が終了した本体フレームとサイトレシーバーを、後方から見ます。隙間が極少量になっていることが分かります。 |

|

⑮インナーバレルが、マズル(金属パーツ)内部で、がたつく場合は、インナーバレルにテープを貼る等して、がたつきを無くします。サプレッサを軽くたたいた時、ビビリ音がしないようにします。 |

|

⑯電動ユニットを挿入後、吸音材(市販のEPDMスポンジテープの粘着部を取り除き、5mm角程に細かく切って、チッ

プ状にしたもの)を、後部から詰め込んでいきます。このような手段をとるのは、隙間の形状が不定形で、これに合わせて吸音材を成型するのは困難なこと、詰め込み量の加減によって、ベストバランスを得やすいからです。詰め方はポイントを押えれば、かなりアバウトでも大丈夫です。 電動ユニット上面部と、本体フレームバッテリー収納部の間にEPDMスポンジのチップを少しずつ詰めていきます。電動ユニットの通気口と、バッテリー収納部に、チップ侵入防止のため、テープ等を貼り、屈曲性のある柔らかい棒材(ボールペンの軸程度が良い)を使用して、軸がたわまない程度の詰め具合(硬さ)にします。詰め込みにくいようなら、電動ユニットを下側に押しながら隙間を広げると詰めやすくなります。詰め込みすぎる(硬すぎる)と逆効果になりますので注意しましょう。開口部は、下記作業でセパレータを取り付けた後に、こぼれ落ちないようにテープを貼ります。 次に電動ユニット中央のスペースに詰め込みます。詰め具合は前記と同様です。特に本体フレームとモーターの間には、強く詰め込まないように注意しましょう。モーターの左右と下側には、詰め込まないほうが良い結果が得られます。電動ユニット後部と同じ高さになったら、吸気口のテープを忘れずにはがし、吸音材を挟み込まないように注意しながら、セパレータを取り付けます。セパレータの吸気口にチップ侵入防止のテープを貼り、セパレータの配線穴から、更に詰め込み、前記と同様の詰め具合になったら、こぼれ落ちて来ないように脱脂綿等で穴を塞ぎます。チップ侵入防止のテープは忘れずにはがしましょう。ユニットが破損するおそれがあります。 |

| |

| |

|

⑰電動ユニットとエジェクションポートメカモールドとのスペースには、吸音材として、脱脂綿を充填します。詰め込み量は極軽めです(ほぼ自然状態)。メカモールドの装着時、押し戻しを感じたら詰めすぎです。メカモールドに干渉しない量に調整しましょう。 |

|

⑱吸気を確保するため、バットプレート下面に吸気口を開けます。電動ユニットの吸気口が、直径4.8mmなので、直径3.5mmの穴を2つ開ければ十分です。音漏れの影響を軽減するため、下面を選択しました。 |

|

⑲動作確認を行います。エアダンパーが入っていれば、空撃ちで構いません。撃ちながら、上下左右に傾けたり、振ったりして音が大きく変化しないか確認します。音に変化がある場合は、固定が不完全だったり、干渉している部分があると考えられます。問題無ければ、弾道確認をして完成です。 |

|

■メカノイズ測定方法測定場所は土の地面で周囲に音を反射する有害障害物の無い場所を選定。測定対象の音を出来るだけ正確に測定するために、反射、共振の影響が少なくなるよう、フローティングさせて測定している。使用銃はP90TR。弾丸発射状態で測定。弾受けは十分距離を取り、着弾音の影響が無い様に配慮。測定位置はユニット上面中央。騒音計で取得したA特性フィルタ(耳の周波数特性に補正するフィルタ)補正済みの作動音をパソコンに取り込み、動作音2秒間の騒音レベル算出と周波数特性分析を実施。同時にオシロスコープの状態監視機能で環境騒音レベルが測定条件を満たすこと(測定レベルと環境騒音レベルの差が20dB以上あること)を随時監視している。今回はメカノイズを測定することを主な目的としており、また環境騒音の影響を極力少なくするためと機材の設置距離の制限から測定対象と騒音計の距離は25cmとした。(使用機器:CUSTOM SL-1370 普通型騒音計、FLUKE 123 Industrial ScopeMeter、EDIROL UA-5 USB AUDIO INTERFACE、ノートパソコンpentiumⅢ750MHz) |

|

■動作波形比較対策前と対策後の動作波形。3発分を切り出して重ねて表示している。全体的に大きな軽減効果が認められる。全体の密閉化と、主に本体フレームの制振対策が効果的に働いた結果と考える。給弾音は対策前後で最大2dB程度の軽減は認められるが、波形の形状に変化が無いことから、本体フレーム内(チャンバー部)では無く、ノーマルマガジン本体から発生する音と考える。波形編集機能により、このピークを消去して平均音圧レベルを算出した結果、1.5dBの低減となった。音圧レベルは高いが、時間が非常に短いので、全体への影響は少ないと考える。仮に対策を行って、このピークが半分になったとしても、全体で見れば、良くて1dB程度の効果だろう。聴感的にも「チッチッ・・・」といった、注意しないと分からない程度の音である。 |

|

■周波数特性測定結果広い範囲で高い効果が認められる。特に本体フレームの共振周波数である、約600Hzのピーク(①)は、約6dBの効果があった(半減した)。本体フレームの制振効果がよく出ていると言える。約1100Hz~1800Hzの周波数の一部(②)は約1~2dB程度と、比較的効果が低いが、今回の対策対象外である給弾音、発射音の他、スペースの関係で防音材が少ない部分である、モーター周りからの音等が多く含まれると考える。鋭いピークは平坦化され、耳障りな音の無い、優秀な周波数特性と言える。(設定:FFTサイズ:2048、窓関数:Hanning。ピーク周波数(全周波数の中で最も大きな音圧レベル)より-20dB(10分の1)以下は無視できるため、切り捨ててある。) |

|

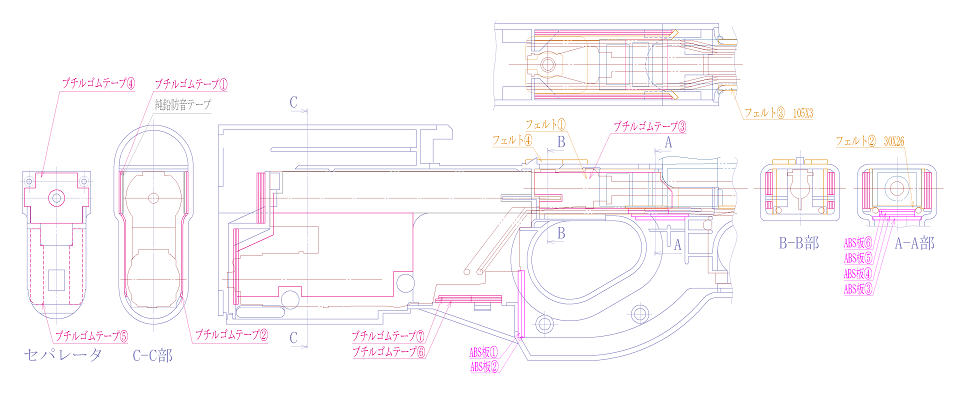

■切り出し用型紙・使用箇所は『本体フレームの防音構造』の図参照。紙面スペースの都合で、ブチルゴムテープ①、②、③、⑤、純鉛防音テープ、フェルト①は片側のみ記載している。反対側は本図と対称に製作する。・フェルト②、③は『本体フレームの防音構造』の図に記載の寸法で製作する。 ・素材製造時の厚さ、製作時の寸法、貼り付け方等によって、寸法誤差を生じる可能性があるので、貼り付け後の仕上がり寸法(特に厚さ方向)を良く確認しながら製作すること。 |