■メカボックスの干渉部の除去

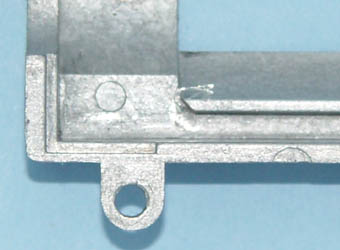

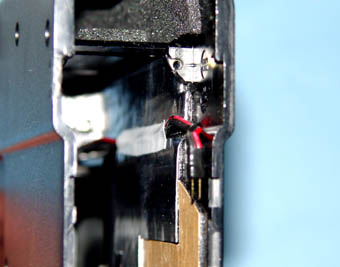

P90では、タペットプレートの直角部の付け根とメカボックスのガイド前端がわずかに干渉しています。通常の使用状況では、問題となりませんが、「サイレントカスタム」を施すと無視できなくなります。そこで今回は、メカボックスのガイド前端の干渉部を削りました。

第10回 更なる静粛化を考える

『番外編』

(トイガンアームズNo2掲載)

■メカボックスの干渉部の除去P90では、タペットプレートの直角部の付け根とメカボックスのガイド前端がわずかに干渉しています。通常の使用状況では、問題となりませんが、「サイレントカスタム」を施すと無視できなくなります。そこで今回は、メカボックスのガイド前端の干渉部を削りました。 | |

|

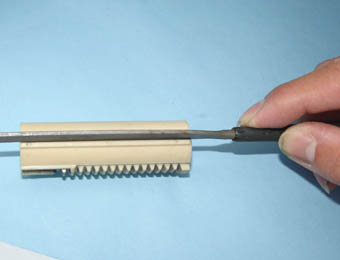

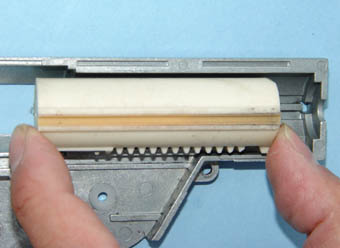

①タペットプレートの直角部の付け根とメカボックスのガイド前端が干渉している。強度的に樹脂製のタペットプレートを削ることは、好ましくないので、メカボックスのガイド前端を削った。 |

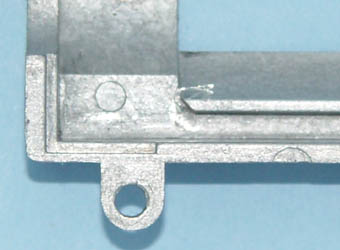

■メカボックスの防振性向上駆動部分で発生する振動は、メカボックスに伝わり、音になります。メカボックスの振動を軽減させる方法の一つは、重くすることです。作例では、メカボックス内部のデットスペースをハンダで埋めることにより、重量を増加させ、メカボックスの振動の軽減を図りました。 |

|

|

①ハンダで埋めたメカボックスの作例を示す。対応箇所は、ベベルギヤの左側、スパーギヤの右側、セクターギヤの両側及び後部である。1度、パテ等を盛り付けて、干渉を確認し、形状を決定する。石膏で型取りをして、同形状のハンダの部品を作成する。作例では、ハンダ部品をエポキシ系接着剤で接着するとともに、エポキシ系接着剤により隙間を埋めた。接着財硬化後、干渉する部分があれば修正する。 |

|

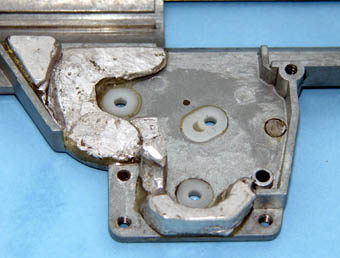

■タペットプレート後退用ピンの樹脂化停止しているタペットプレートに対して、セクターギヤのピンがかなりのスピードで衝突するため、音が発生します。通常の使用状況では、気になりませんが、「サイレントカスタム」を施すと気になります。そこで、セクターギヤと一体の亜鉛合金製の後退用ピンをより柔らかい素材(合成樹脂)に変えることによって、衝突時に発生する音を軽減します。しかしながら、耐久性は低下すると考えます。 |

|

|

①直径3mm合成樹脂ピンを打ち込む。セクターギヤのピンを切り取り、穴を加工する。穴の直径および深さは、合成樹脂ピンが抜けにくい寸法とする。作例では、ジュラコンピンをポリプロピレン対応接着剤を付けて打ち込んだ。 |

■逆転防止ラッチの歯数増加「サイレントカスタム」を施すと、指切りによるセミオート、バーストを多用します。射撃弾数が少ないほど、相手に見つかりにくいからです。その際に問題になるのが、ベベルギヤの逆転防止ラッチの作動音です。射撃を止めた時の、ピストンのコッキング状態によっては、勢い良くギヤが逆転し、ラッチで停止する時の衝突音が聞こえます。ベベルギヤの逆転防止ラッチを増加させることにより、ギアの逆転量を少なくして、衝突音を減少させます。また、射撃レスポンスも向上します。ただし、コッキング状態で停止する可能性が高くなるデメリットがあります。 |

|

|

①P90ノーマルの逆転防止ラッチの歯数は、2枚である(新型は4枚)。これを8枚に増加させる。 |

|

ベベルギヤから、軸を抜いた後、逆転防止ラッチ部分をかさ歯車部分からはずす。かさ歯車の歯を保護した上で、両側からマイナスドライバー等を使って、逆転防止ラッチ部分を抜き取る。 |

|

③逆転防止ラッチ部分に8等分の印を付けた後、ラッチ溝を削り出す。材質が比較的硬いので、グラインダーとダイヤモンドヤスリの使用をお勧めする。 |

|

④ラッチ溝ができたら、メカボックスに仮組みして、ラッチのかかり具合を確認する。 |

■ピストンガイドレール部のガタ軽減ピストンガイドレール部(ピストンの溝とメカボックスのレール)には、ガタがあります。ピストン前進時に、ピストンにかかる負荷が変動すると、ピストンが動揺して、メカボックスのレールに衝突することにより音が発生します。(ピストンが空走部分から圧縮部分に入る時、エアダンパー付きピストンの場合にピストンヘッドの突起がシリンダーヘッドのパイプ部に入る時、前進端でピストンヘッドがシリンダーヘッドに衝突する時など)このガタを、動作に支障が無い範囲で出来る限り小さくすることにより、ピストン前進時に発生する音を減少させることが出来ます。 |

|

|

①ピストンの溝の内面(3面)にテープを貼ることで、ガタを除去する。オイル切れなどがあっても、影響が最小限で済むように、自己潤滑性を持った素材(超高分子量ポリエチレン)を選定(敷居滑りテープの薄いものを使用)。 |

|

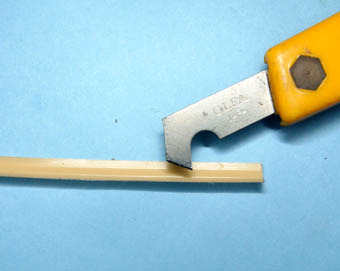

②メカボックスのレール寸法に合わせて、テープを折るためのV溝を付ける(切り離してしまうと、はがれやすいため)。今回は、Pカッターを使用。 |

|

③テープの厚みにあわせて、ピストンの溝の内面(3面)を加工する。テープを貼り付けた状態でガタが大きくなるまで、溝を削ってしまうと修正は困難である。また、接触長さが短い、メカボックスレールの磨耗等により、ピストン前進端でのガタが大きい傾向があるので、ピストン前進端でガタが小さい状態で組み付けられる様、また、溝が蛇行しないように慎重に加工する。加工終了後、溝の内面(3面)にテープを貼り付ける。 |

|

④ピストンの後退により、動きが固くなる場合は、メカボックスのレールを加工する。上下方向については、レールが蛇行しないように、ギヤ側(下側)を基準にして、上側のみ加工する。ガタは均一のほうが無難と考える。(ピストンが動揺する時点のガタが小さい状態であれば良いはずだが、ガタの大きさが変化することによって悪影響が出るという可能性もある) |

|

⑤全ストロークで、ピストンのガタが小さい状態で軽く動くことを確認する。確認後、エアダンパーシステムの対応加工を行う。(突起とパイプの位置関係が変わるので、シリンダーヘッドは基本的に作り直しとなる) |

| |

■ピストンガイドレール部のガタ軽減 動作波形比較(※簡易測定による)対策前と対策後の動作波形。3発分を切り出して重ねて表示している。測定結果、2.4dBの改善効果が得られた。ノーマルと比較して各部のピーク(ピストンがメカボックスのレールに衝突することにより発生する音と考える)が減少している。 | |

■モーター軸部の隙間対策モーター周りは、駆動部分で最も大きな音を出すピニオンとべべル部分に近いので、重点的に防音処理を行うべきなのですが、本体フレームとの隙間が、最も狭い場所であり、更にモーターの軸方向の動きを妨げないように防音処理しなければならないので、防音処理しにくく、密閉も難しい場所です。そこで、モーター軸部とモーターホルダの隙間に高粘度のグリスを充填することで、モーターの軸方向の動きを確保しながら隙間を塞ぎます。 |

|

|

①グリスは粘度が高く、高温でも軟化しにくいウレア系グリスを使用した。モーター内に入り込まないように仕切りを設けた上で、モーター軸部とモーターホルダの隙間に、グリスを充填する。組み立て時、余計な部分に付かないよう注意する。 |

|

②モーターホルダ組み立て後、開口部(モーター軸上部)には、グリス流出防止の為、ステンレステープを貼った。 |

| |

■モーター軸部の隙間対策 周波数特性比較(※簡易測定による)防音対策を施したメカボックスに、モーター、ベベルギア、シリンダー、シリンダーヘッド、タペットプレートを組み込み、測定。シリンダー関係とタペットプレートは、前方の開口部を塞いで、漏れ出る音を低減させるためのもので、作動はさせない。最も音圧レベルの高い部分の周波数は、低音方向にシフトしている。これは、ピニオンギヤとベベルギヤの噛みあい音が効果的に遮音されたためと考える。全体で約2dB(歯面へのグリスの付着状態により若干変動あり)の改善効果が得られた。(設定:FFTサイズ:2048、窓関数:Hanning。ピーク周波数(全周波数の中で最も大きな音圧レベル)より-20dB(10分の1)以下は無視できるため、切り捨ててある。) | |

■スイッチユニットの変更による防音性能向上対策スイッチユニットにFETを使用することにより、取り付け位置を変えられるため、ノーマルのスイッチユニットの位置に防音材を貼ることが可能となります。また、トリガーバーが不要になり、トリガーバーを伝わって外部に漏れる音を軽減出来ます。トリガーバーの通り道(隙間)を考慮する必要が無いので、本体フレームの防音もより確実になります。 | |

|

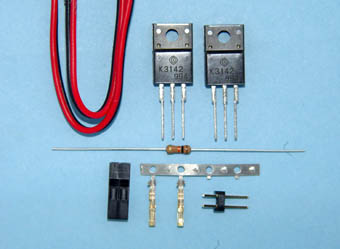

①FETユニットは、FET(2SK3142)2素子を並列接続して製作。市販品でも良いが、自作するとより安価にできる。 |

|

②2素子の温度上昇を均一化するために銅板で一体化した。スイッチ配線は、電動ユニットの取り外しができるように、小型のコネクターを使用して接続する。 |

|

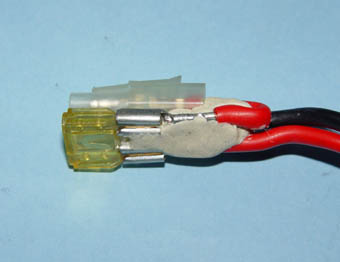

③ヒューズは、車用のミニヒューズを使用し、バッテリーコネクターと一体化。省スペース化を図ってみた。 |

|

④収縮チューブで絶縁し完成。 |

|

⑤スイッチユニット取り付け部分に、防音材を貼る。 |

|

⑥FET使用により、スイッチには小さな電流しか流れないので、スイッチは小型のものをトリガー前部に装着。配線も細いもので良い。スイッチはトリガーと一緒に前後に動くので、配線には十分たるみを持たせる。たるみは、トリガー内部のスペースに収納できる。 |

|

⑦配線は、電動ユニットと干渉しないように、本体フレームの角に配線する。 |

■本体フレーム防音カバーの製作本体フレーム周囲を『防音材』で囲むことによって、防音効果を更に増大させることが出来ます。『重いものを厚く隙間無く』使用することで効果は高まりますが、取り回しや操作性が犠牲になります。本作例では、効果と、取り回しや操作性を両立させるため、カバー範囲を音の発生源であるメカボックス周辺に限定して、取り回しを犠牲にしない程度の重量で、銃の後部から差し込んで装着する、筒形の防音カバーを製作しました。 | |

|

①遮音材(カバー)は、柔軟性があり、使用時の摩擦に強く、そこそこ重量がある素材として、車用フロアマットを使用。ゴムとカーペット地の二層構造になっている。内部の吸音材は、銃の凹凸に添う柔軟性と、差込装着時に滑りが良く型崩れしない素材として、100円ショップで見つけたフリース素材のマフラーを使用。 |

|

②銃に吸音材(マフラー)とカバー(フロアマット)を巻き付けて、カバーのカット寸法を決める。端面は20mm程度重なるようにし、重なる部分はブチルゴムテープで貼り合せて、端を縫合して筒形にする。 |

|

③折り畳んだ吸音材を、カバー内面に、たるまないように添わせて、両端を縫合し、カバーからはみ出した吸音材を切り取る。 |

|

④脱落防止の為、固定バンドを取り付けた。ゴムバンドを使用。 |

|

⑤マガジン交換は、防音カバーを後ろにずらして行う。固定バンドは伸びるので、外す必要は無い。 |

| |

■本体フレーム防音カバーの製作 動作波形比較(※簡易測定による)対策前と対策後の動作波形。3発分を切り出して重ねて表示している。測定結果、2.1dBの改善効果が得られた。ノーマルと比較してメカノイズが全体的に減少している。特に頬付けしての射撃では、効果を強く感じる。「サイレントカスタム」されたP90にカバーを装着すると、メカノイズより発射音が大きく聞こえるようになる。 | |

■更なる可能性について

■最後に

|

■メカノイズ測定方法(室内簡易法)測定場所は木造の屋内(6畳)。対策前後の状態を把握する為の簡易的測定方法であり、測定数値はあくまで参考。使用銃はP90TR。弾丸発射状態で測定。弾受は防音対策を施し、着弾音の影響が出来るだけ少なくなるように配慮。測定位置はユニット上面中央。騒音計で取得したA特性フィルタ(耳の周波数特性に補正するフィルタ)補正済みの作動音をパソコンに取り込み、動作音2秒間の騒音レベル算出と周波数特性分析を実施。室内の反射の影響を極力少なくするためと、機材の設置距離の制限から測定対象と騒音計の距離は25cmとした。(使用機器:CUSTOM SL-1370 普通型騒音計、EDIROL UA-5 USB AUDIO INTERFACE(A/Dコンバータ)、ノートパソコンpentiumⅢ750MHz) |