第5回『エアダンパーシステム』

(アームズマガジン 2003年12月号掲載)

■『エアダンパーシステム』を実現する上で考慮すべき項目打撃音を軽減するための項目 |

●ピストンヘッドによる打撃音対策法の基本概念

●ピストンヘッドによる打撃音対策の方法

●『エアダンパーシステム』の部品寸法の決定

●ピストンの打撃音が減少!

■『ピストン軽量化』について賢明な読者の中には、『ピストン軽量化』になぜ触れないのか?とお考えの方もいらっしゃるでしょう。この点に関して、予備実験では、『軽量化のために、大きく切り欠いたピストンでは、作動音の音圧レベル測定結果が大きくなる。』という結果が出ています。この原因は、軽量化による運動エネルギー減少の効果よりも、切り欠きから漏れる音の影響の方が大きいからだと考えます。つまり、音の漏れの問題を含めて、軽量化を考えなければなりません。今回は見送りました。 |

|

①『エアダンパーシステム』ピストンヘッドによる打撃音対策に使用するもの。前回追加工したシリンダーヘッド、VHSビデオテープの合成樹脂製ローラ、M3用タップ、タップハンドル、ドリルφ2.0からφ2.4、φ4.8他、ピンバイス、さら小ネジM3X12(長さ12mm以上)、M3六角ナット、M3用平座金、六角穴付き止めネジM3X16(すりわり付きでも可)、六角レンチ呼び1.5、極細油性ペン、クラフトナイフ、万力、ペンチ等、ストロー等のパイプ状の素材、ソケットドライバ呼び5.5、外径15.5mm程度の柄のドライバ等(竹串のようなもので代用可)、メインスプリングスペーサ用の素材、電動ドリル、ノギス、ヤスリ(粗いものと細かいもの)、ネジのゆるみ止め剤または接着剤(ポリプロピレン対応)、瞬間接着剤、耐水ペーパー、シリコンオイル、スケール、その他にメカボックス分解工具、特殊(トルクス)ネジ用工具、ドライバー(+)、ドライバー(-)(ストッパーレール取り外し用)、ピンセット、また、グラインダーがあるとベター。 |

| |

|

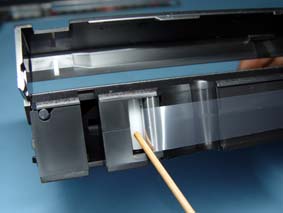

②ピストンラックの後ろから2番目の歯を削ります。さらに、3番目の歯の肩を削っておくと良いでしょう。加工面に傷が残らないようにしましょう。傷があるとそこから割れ易いからです。この加工により、ピストンが標準の前進(停止)位置より約3.5mm手前で止まってしまった場合でも、次のコッキング動作を問題無く始めることができるようになります。また、ピストンのメインスプリングの入り口の面取り加工をしておくと良いでしょう。 |

|

③ピストンヘッド固定用タッピンビスを外します。まず、ピストンヘッドの中央をドリルで穴あけします。内部に、タッピンビスの頭が見えるので、ビスのプラス溝に、ドライバーがキチンとかかるように、穴を広げます。ドリルで広げるのが良いでしょう。ドライバーをキチンとかけてピストンヘッドを外します。 さら小ネジと取り替えるため、穴を広げます。ドリルで広げて、クラフトナイフで仕上げるのが良いでしょう。シリンダーヘッドの緩衝材を痛めないように、穴の角を面取りしておきます。 |

|

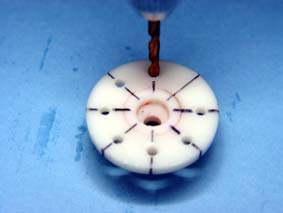

④『エアダンパーシステム』では、コッキング開始時にシリンダーヘッドのパイプ部からの吸気が困難になるため、ピストンヘッド側からの吸気が必須となります。この時、ピストンヘッド外径(ピストン側の薄い方)をそのままとする場合、シリンダー内径との隙間から計算して、直径2mmの穴が5個あれば十分です。今回は、8等分して、7箇所に直径2mmの穴を開けました(1箇所は、突起部品を取り付けます)。ピストンヘッドに、加工の目安となる線を描きます。グリスをふき取れば、油性ペンで描けます。45度づつ、8等分になるように描きます。段差ぎりぎりに穴あけ加工をするので、段差側にも描いておいたほうが良いでしょう。 |

| |

|

⑤ピストンヘッドに、穴あけ作業をします。段差ぎりぎりになるように配置するので、外周から約3.4mmの位置になります。穴のシリンダーヘッド側は、面取りしておきます。直径の大きいドリルを使うのが良いでしょう。シリンダーヘッドの緩衝材との当たりがありますので、あまり大きくしないほうが良いでしょう。段差側も、面取りしたいところですが、直径の大きいドリルは使えませんので、クラフトナイフで、バリだけは、取っておきましょう。穴の位置自体は、多少ずれても、問題ありませんが、あまりズレが大きいと、前回追加工したシリンダーヘッドの緩衝材の頂点と重なってしまうので注意が必要です。 |

|

⑥ピストンヘッドが、毎回、同じ位置(上下左右方向)に前進しなければ、突起がパイプに擦れたりして好ましくありません。ピストンには、ガイドレールがありますが、これとかみ合うレールは、シリンダーパイプの外側にしかありません。つまり、シリンダーパイプの内側(特に前進端)で、ピストンヘッドの位置は、シリンダーパイプとの隙間分だけ、ずれる可能性があります。これを防ぐため、ピストンヘッドの外径を大きくするのと同等の加工を行います。部品を貼り付けるのでなく、ピストンヘッド自体の外周を部分的に潰して変形させることにより、外径を大きくするのと同等の効果を持たせます。万力を用いて、厚い方の外周が膨らむように、一部を潰します。ラック側に1箇所、真上から45度づつに計3箇所とするのが良いと考えます。この時、ラック側の1箇所は、シリンダーパイプの穴に干渉しない方が良いので、真下ではなく、少しずらします。(ピストンヘッドと突起部品の寸法参照) |

|

⑦ピストンヘッドを加工したら、シリンダーパイプに対して、適切な大きさであることを確認します。ピストンヘッドをシリンダーパイプの前進位置に挿入して、ガタツキを確認します。シリンダーパイプは、少しゆがんでいる場合がありますので、組み立てた状態の向きを考えて確認します。ピストンヘッドをピストンに仮止めすると作業が楽です。 |

|

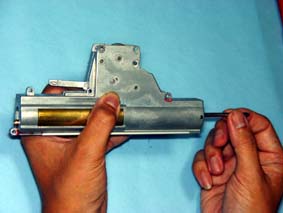

⑧ガタツキが小さくなったら、メカボックスに組み込んだ状態で、ピストン後退(コッキング)時、ガイドレールとの関係で、動きが固くならないことを確認します。方向に注意して、ピストンヘッドを、さら小ネジ、六角ナット、平座金で、ソケットドライバを使用して固定します。Oリングは、まだ付けません。メカボックスに、ピストン、シリンダーパイプ、シリンダーヘッドを組み込みます。この時、ストロークさせるために、外径15.5mm程度の柄のドライバ等を、ピストンに差し込んでおくと良いでしょう。適当な寸法のドライバ等が無い場合は、竹串のような直径3mm位の棒をセロテープなどで貼り付けて代用します。コッキング時、ピストンは、上側に押し付けられている(ラック側から押される)ので、上によった状態で、動きが固くならない事を確認します。固くなる場合は、シリンダーパイプ内で、ピストンヘッドが、少し上に行けるように、外周の膨らみを修正します。ラック側の1箇所を、さらに潰し大きくします。必要であれば、他の膨らみを小さくします。前進位置でのシリンダーパイプとのガタツキが小さく、コッキング時、動きが固くならなくなるまで調整します。 |

|

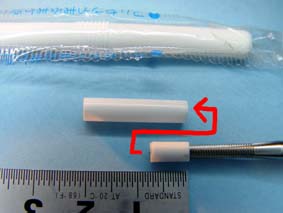

⑨メインスプリングの処理をします。今回は、スプリング固定のダイキャスト部品は使いません。メインスプリングの条件を合わせるため、ダイキャスト部品の長さ分(9mm)のスペーサを製作し、使用します。今回は、外径15mm、肉厚0.5mmの真ちゅうパイプをスプリングガイド側に用いました。スプリングガイドの方が細いので、ビニールテープを巻いた上で挿入しまた。メインスプリングのダイキャスト部品に引っ掛けられていたフック部を切り取ります。切り口および端面は、ヤスリで丁寧に削っておきましょう。グラインダーで削ると作業が楽です。ピストンの内面は、部品の製造誤差のため、メインスプリングを伸縮させたとき、スムーズでなくこすっている場合があります。こすらないように削っておくと良いでしょう。 |  |

|

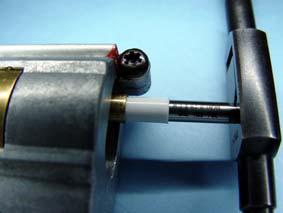

⑩オフセットした位置に、六角穴付き止めネジを立て、突起部品をかぶせることによって、パイプを塞ぐことを実現します。そのために、出来るだけ正確にネジを立てる必要があります。このために、シリンダーヘッドのパイプ部に、パイプ(またはパイプ状)のスペーサーを入れた状態で、φ2.0からφ2.4で穴あけ後、ネジ立て作業をします。使用するドリルに合った内径と内径3mmのスペーサーを用意する必要があります。適切な素材が無い場合は、ストロー等を利用して製作しましょう。内径3mmのスペーサーは、タップの切れ刃が届く長さにします。準備が出来たら、メカボックスを組み立てます。空撃ち後のピストン前進位置で、穴あけを行います。この時、位置ズレと、切り粉のかみ込みを防ぐため、ピストンを後退させないように力を加減しましょう。次に内径3mmのスペーサーに交換して、M3ネジ立て作業を行います。きれいに仕上るために、シリコンオイル等をつけて、作業します。あまり抵抗を増やさないように、ゆっくり丁寧に加工していきましょう。きれいに加工できているかどうか、分解して確認しましょう。ネジ穴は、ピストンの角穴に貫通しているはずです。ピストンヘッドを、分解して切り粉を除去します。再組み立て用に部品の合わせ目に印を付けておくと良いでしょう。 |

| |

| |

|

⑪シリンダーヘッドのパイプ部に、バリのある場合があるので、φ4.8のドリルを通しておきましょう。また、真ちゅう部品の取り付けが緩くなっている場合は、お湯と中性洗剤でよく洗浄し、よく乾かします。シリンダーヘッド後方から真ちゅう部品の取り付け部を中心に、瞬間接着剤を接着剤自体が一体となるように流し込んでおくと良いでしょう。真ちゅう部品が、傾かないよう注意しましょう。 |

|

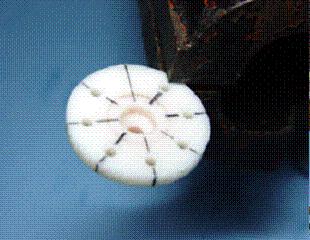

⑫パイプを塞ぐための突起部品を作ります。まず、VHSビデオテープの合成樹脂製ローラに、ネジ立て作業を行います。実用上十分な下穴が開いているので、タップ作業だけとなります。シリコンオイル等をつけて作業しましょう。また、タップが傾いて入りやすいので、確認しながら慎重に加工しましょう。材質が、比較的硬いので、素手では足りず、ペンチで挟んで回すことになると思いますが、この時、削り落とせないような深い傷をつけないように注意しましょう。 |  |

|

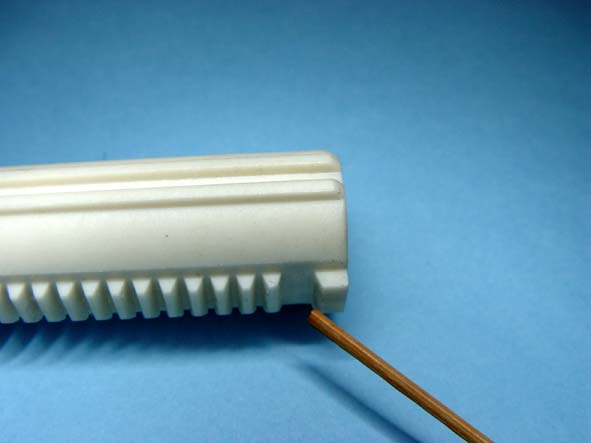

⑬ネジ立てが終わったら、変形防止のため、六角穴付き止めネジをねじ込んだ上、全長の2/3ほど張り出した状態で、電動ドリルのチャックにくわえます。樹脂製ローラの端面は色々な形状がありますので、取り付けに適している面を外側にします。チャックの締め具合は、樹脂製ローラが変形しすぎないように加減します。傾いていないことを確認後、張り出した部分を、ヤスリを当てて細く削ります(8mm程度の範囲)。チャックから外れてしまった場合は、くわえ直して、必ず傾いていないことを確認してから、削り始めます。実際に使用するのシリンダーヘッドのパイプ部に、抵抗なく差し込めるようになるまで削ります。(パイプ内径よりわずかに小さく現物合わせ⑭参照)材質が、比較的削りづらいので、目の粗いヤスリで削り始め、目の細かいヤスリや耐水ペーパーで仕上げましょう。 |

|

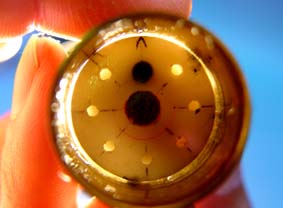

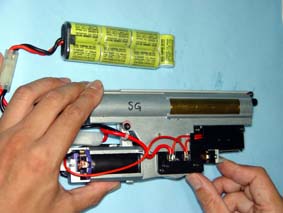

⑭突起部品の最大外径部は、実際に使用するのシリンダーヘッドのパイプ部の寸法に左右されます。今回使用した部品の隙間の写真を示しますので、製作時の参考にしてください。 |

|

⑮細く削れたら、次に逆側をテーパ形状に削ります。チャックから外し、クラフトナイフで概略テーパ形状に削ってから、電動ドリルのチャックにくわえ直します。ここでは、全長の3/4ほど張り出した状態にし、加減して締めます。傾いていないことを確認後、張り出した部分を、加減しながらテーパ形状に削ります。仕上げに耐水ペーパーで表面を滑らかにしておきましょう。 |

|

⑯ピストンにピストンヘッドを、さら小ネジ、六角ナット、平座金を使用し取り付けます。また、ピストンヘッドに突起部品を、六角穴付き止めネジを使用し取り付けます。六角穴付き止めネジは、回り止めになるように、ピストンの角穴に挿入しておきます。激しく動く部分のため、ネジがゆるむ可能性があるので、ゆるみ止め剤やポリプロピレン対応接着剤等により、対策します。特にピストンヘッドがゆるむと、ほぼ確実に、破損するので気をつけましょう。 |

|

ピストンが、組み立て終わったら、再びメカボックスに仮組みし、動作の確認をします。うまく製作できていれば、Oリング、メインスプリング無しのピストン単体で組み込んだ状態で、メカボックスを振ると、ピストンが抵抗無くフルストロークします。続いて、Oリングを取り付け、ドライバ等を差し込んだ状態で仮組みします。今回、パワーが落ちることが予想されるので、Oリング周りは、シリコンオイルによる潤滑としました。ピストンをストロークさせて見ましょう。手ですばやく前進させたとき、前進端近くで、わずかに圧縮抵抗を感じる程度が効果的です。『こんなに弱くて効くの?』というレベルです。実際には、非常に短時間の動作なので、弱くて良いのだと考えます。エアを圧縮していることを実感できるような状態では、ピストン打撃音は減少しますが、ラック打撃音の増加などにより、作動音全体としてあまり静かになりません。また、シリンダーヘッドのパイプを塞いだ状態でもスムーズに後退できることが実感できます。 |

|

⑱メカボックスに組み込んで『空撃ち』して見ましょう。バランス良くできていれば、打撃音が明らかに小さいことを実感できるはずです。打撃音の変化は、実感できるけれども、小さくなったと思えない場合は、エアダンパーが効き過ぎている可能性が高いので、突起部品を細くします。仮組みを繰り返し、良好なバランスを見つけてください。 |

|

⑲『エアダンパーシステム』を、組み込んで撃ってみましょう。『電動ガンらしくない音』に、感動していただけましたでしょうか?しかしながら、ピストンの前進速度が速い部分が利用できなくなるので、効率は下がると考えます。今回は、シリコンオイル潤滑にした状態で、初速が、10m/s(12%)ほど低下しました。 |

|

■メカノイズ測定方法測定場所は土の地面で周囲に音を反射する有害障害物の無い場所を選定。測定対象の音を出来るだけ正確に測定する為に、反射、共振の影響が少なくなるよう、フローティングさせて測定している。使用銃はP90TR。弾丸発射状態で測定。弾受けは十分距離を取り、着弾音の影響が無い様に配慮。測定位置はユニット上面中央。騒音計で取得したA特性フィルタ(耳の周波数特性に補正するフィルタ)補正済みの作動音をパソコンに取り込み、動作音2秒間の騒音レベル算出と周波数特性分析を実施。同時にオシロスコープの状態監視機能で環境騒音レベルが測定条件を満たすこと(測定レベルと環境騒音レベルの差が20dB以上あること)を随時監視している。今回はメカノイズを測定することを主な目的としており、また環境騒音の影響を極力少なくする為と機材の設置距離の制限から測定対象と騒音計の距離は25cmとした。(使用機器:CUSTOM SL-1370 普通型騒音計、FLUKE 123 Industrial ScopeMeter、EDIROL UA-5 USB AUDIO INTERFACE、ノートパソコンpentiumⅢ750MHz) |

■動作波形比較 | |

|

①対策前と対策後の動作波形。3発分を切り出して重ねて表示している。ピストン打撃音は、最大6dB(約5割)の軽減効果が認められる。また、ピストン打撃音の後の音も軽減されている。対策により、打撃音とともに打撃振動も減少しているため、各部干渉によって発生する音が軽減されているものと考える。音圧レベル測定結果は、作動毎の、各部干渉により生じるばらつきの他、特に給弾音の影響が大きい。(弾丸発射時に、鋭いピークが存在する。空撃ち時に存在しないことから、これは給弾音である。)今回は、比較的音の発生が少ないノーマルマガジンを使用しているが、作動音中で最大のピークとなっている。参考として、空撃ち状態では、ピストンの前進速度が速いにも関わらず、測定値は小さくなることから、影響の大きさがうかがえる。 ②弾切れにより、空撃ちとなった状態の動作波形。ノーマルの打撃音のピーク差は10dB以上(3倍以上)に及ぶ。打撃音と衝撃は、ほぼ比例関係にあると考えられ、空撃ちが各部品に与える悪影響の大きさが想像できる。対策後は、弾丸の有無でほとんど変化がない。違いと言えば、給弾音が無いこと位だ。空撃ち状態におけるエアダンパーの、打撃音ピークの低減効果は、まさに劇的と言える! |

| |

|

■周波数特性測定結果約600Hzのピーク(①)はほとんど変化ないものの、これ以外の高域ピークは、2~4dBの減少が見られる。基本的に突出している周波数成分が聞こえる音に強く影響することから、対策後では、音が明らかに低音域にシフトしたと言える。事実、聴感でも打撃音がソフトになった印象を受ける。なお、約1800Hzのピークにはほとんど変化が見られない。これは打撃音と関連しない音(給弾音等)と考える。(設定:FFTサイズ:2048、窓関数:Hanning。ピーク周波数(全周波数の中で最も大きな音圧レベル)より-20dB(10分の1)以下は無視できる為、切り捨ててある。) |