第3回『ギヤノイズを考える』

(アームズマガジン 2003年8月号掲載)

●誰も語らなかった『電動ガンの音の世界』

|

■作動音分析P90のセミオート作動状態を波形で示したもの。音圧レベルが高いほど波形の振れが大きくなる。音の波形を取得することでその動作がある程度推測できる。この結果から何を対策すべきかを決め、その効果も、より明確に把握できる。(使用銃:P90TR。TR用サプレッサ付き。測定方法及び位置は『メカノイズ測定方法』に準拠。) |

|

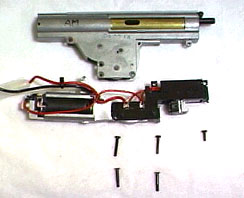

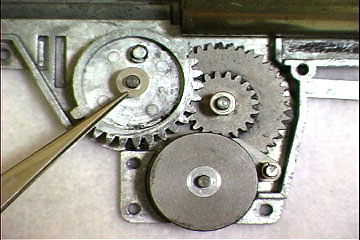

■P90用メカボックス(Ver.6)の構造①メカボックス:ピストン、シリンダやギヤ等を保持、ガイドする |

●ギヤの減音対策の方法

●『なじみ運転』をしよう!

●ギヤノイズが約4割減少!

|

①ギヤのなじみ運転に必要なもの。特殊(トルクス)ネジ用工具、ドライバー(+)、ドライバー(-)(ストッパーレール取り外し用)、ピンセット、東京マルイ製高粘度特殊グリス、ギヤ用ワッシャ(シム)、(以下は場合による)瞬間接着剤、ヤスリ、ノギス(簡易的なものなら100円ショップにある) |

|

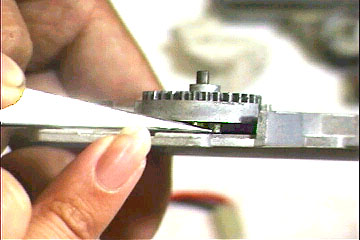

②特殊ネジ3本を外し、スイッチユニットを取り外します。さらに皿ネジ2本を外し、モータホルダを取り外します |

|

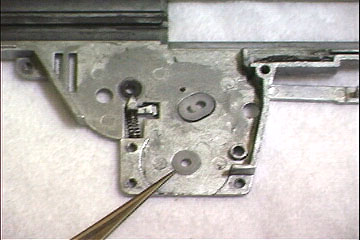

③ドライバー等で押して、ストッパーレールを取り外します |

|

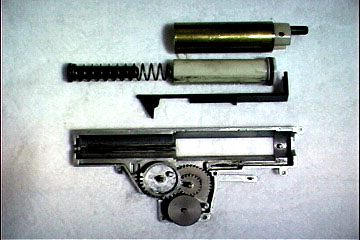

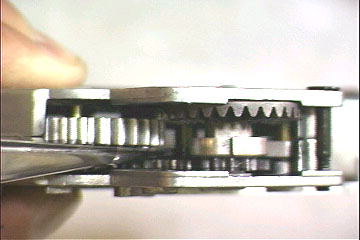

④特殊ネジ1本を外し、スプリングガイドが飛び出さないようにシリンダ部を押えながら、メカボックスを開けます。開けるときメカボックス左側にギヤが残るように、ギヤ軸を押すと良いでしょう。ピストンが、途中までコッキングされている場合は、逆転防止ラッチを解除しておきましょう |

|

⑤シリンダ部を少し浮かせて、スプリングガイドおよびワッシャを取り外し、続いてピストンアッセンブルを取り外します。次にシリンダアッセンブルを外し、タペットプレートおよびスプリングを取り外します。今回は、メカボックスの固定の関係でノズルを残しています |

|

⑥分解のとき軸受けが抜けてしまったり、回転してしまう状態だったり、浮き上がっている場合は、軸受けを取り外します。軸受け本体とメカボックスの取り付け部のグリスをきれいにふき取ります。軸受け本体は、中性洗剤で洗浄します。メカボックスの取り付け部も同様に中性洗剤で洗浄するのが好ましいのですが、脱脂が目的なので、プラスチック消しゴムで擦るのが楽でしょう。軸受け本体の大径部を少し浮かせた状態で瞬間接着剤を流し込み後、奥まで押し込んで正規位置に組み立てます。はみ出した瞬間接着剤はふき取っておきましょう |

|

⑦仮組みしてギヤ軸のガタを測定します。ギヤ軸を押し込んだときと、反対側から押し込んだときの差をノギスで測定します。軸受け本体からギヤ軸がはみ出すことが多いので、0.5mmのギヤ用ワッシャをはさんだ状態で測定するといいでしょう |  |

|

⑧ベベルギヤとピニオンギヤのかみ合いは、モータを前後させて、ベベルギヤとピニオンギヤの歯面を一致させます。この状態でバックラッシ(歯面間の遊び)が0.3mm程度あっても、ギヤ用ワッシャは変更しなくて良いようです。(0.15mm厚、1枚)ベベルギヤの歯面粗さが大きいせいかバックラッシを小さくしても、減音できるとは限りません。バックラッシの最適値は、大きいようです |

|

⑨ギヤ軸ガタの測定値を基にギヤ用ワッシャ(シム)を追加します。新品状態においてギヤ用ワッシャは各1枚入れられており標準値は以下の通りです。 [ベベルギヤ右側0.15mm、左側0.3mm、スパーギヤ右側0.5mm、左側0.3mm、セクターギヤ右側0.15mm、左側0.3mm] ベベルギヤとピニオンギヤのかみ合いに問題がなければ、ギヤ軸ガタの測定値分(または、少し少なめ)のギヤ用ワッシャ(シム)をベベルギヤ左側(小歯車側)に追加します。外径の異なるギヤ用ワッシャを重ねて使用する場合は、軸受けの側面の傷みを促進しないため、軸受け側に径の大きなものを使用します。 次に、スパーギヤにギヤ用ワッシャを追加します。ベベルギヤ小歯車の歯幅内に、スパーギヤ大歯車が収まるようにスパーギヤ左側(大歯車側)にギヤ用ワッシャを追加します。ここで逆転防止ラッチスプリングがスパーギヤ大歯車側面に干渉、もしくは、隙間が小さい場合は、ギヤ用ワッシャを薄くする必要があります。スパーギヤ右側に不足分のギヤ用ワッシャを追加します。ギヤ用ワッシャを重ねて使用する場合は、軸側に穴径の小さいものを使用したほうが良いでしょう。 続いて、スパーギヤとセクターギヤのかみ合いをセクターギヤ左側にギヤ用ワッシャを追加することで調整します。あまり歯幅方向の隙間が小さいと側面が擦れるので、可能であれば0.2mm近い隙間を確保したいところです。セクターギヤ右側に不足分のギヤ用ワッシャを追加します |

|

⑩セクターギヤ右側にギヤ用ワッシャを追加した状態でメカボックス右側に仮組みして、セクターギヤとタペットプレート、セクターギヤのピンとメカボックスのリブの干渉を確認します。干渉する場合は、ギヤ用ワッシャの厚みの割り振りを変更し再確認します |  |

|

⑪仮組みして隙間等を確認をします。軸受けの側面の傷みを促進しないため、ネジ止めしたときに、回転が固くならない程度のガタを残しましょう |

|

⑫潤滑油については、歯面は、基本的に『そのまま』(新品状態と同等)とし、軸受け面、ギヤ軸、ギヤ用ワッシャ側面は、東京マルイ製高粘度特殊グリスを塗布しました。これは、歯面は、ある程度磨耗が進行してほしいけれども、軸受けは、磨耗してほしくないという理由からです |

|

■メカノイズ測定方法測定場所は土の地面で周囲に音を反射する有害障害物のない場所を選定。測定対象の音を出来るだけ正確に測定するために、反射、共振の影響が少なくなるよう、フローティングさせて測定している。使用銃(ユニット)はP90TR。測定位置はベベルギヤ中心軸の真上とした。測定中、過度の温度上昇を防ぐため、ユニットは強制空冷とした。冷却ファンの作動音はユニット作動音の-20dB以下であり、測定値に影響を及ぼさないことを確認している。騒音計で取得したA特性フィルタ(耳の周波数特性に補正するフィルタ)補正済みの作動音をパソコンに取り込み、動作音2秒間の騒音レベル算出と周波数特性分析を実施。同時にオシロスコープの状態監視機能で環境騒音レベルが測定条件を満たすこと(測定レベルと環境騒音レベルの差が20dB以上あること)を随時監視している。今回はメカノイズを測定することを主な目的としており、また環境騒音の影響を極力少なくするためと機材の設置距離の制限から測定対象と騒音計の距離は25cmとした。(使用機器:CUSTOM SL-1370 普通型騒音計、FLUKE 123 Industrial ScopeMeter、EDIROL UA-5 USB AUDIO INTERFACE、ノートパソコンpentiumⅢ750MHz) |

|

■動作波形比較なじみ運転前となじみ運転後の動作波形。2秒間を切り出して重ねて表示している。対策後の音が全体的に小さくなっているのがわかるだろう。ギヤ単体の減音対策方法として、なじみ運転は有効な手法であることが分かる。(なじみ運転時間:電圧8V(P90の動作時状態に近似)で2時間。平均電流3A。ノーマルラージバッテリーで約5本分に相当)音圧レベル測定結果

|

|

■周波数特性測定結果約20,000Hzの非常に鋭いピーク(④)を最大に、他の主なピークも1000Hz以上になっている。基本的に突出している周波数成分(①~④)が聞こえる音に強く影響することから、ギヤノイズは耳障りな高音であることが分かる。ギヤノイズの発生原因の一つに歯面粗さや歯形の不均一による、歯当りの悪さがあるが、なじみ運転を行うことでほとんどの周波数で約3~4dB小さくなった。歯当りの改善は、広い周波数の音に対して効果があると言えるだろう。(設定:FFTサイズ:2048、窓関数:Hanning)ピーク周波数880Hz(全周波数の中で最も大きな音圧レベル)より-20dB(10分の1)以下は無視できる為、切り捨ててある。 |