第4回『シリンダヘッドの防音対策』

(アームズマガジン 2003年10月号掲載)

|

■シリンダーヘッド緩衝材の対策図はシリンダーヘッドとピストンヘッドの一部を拡大し、動作を示したものである。ノーマル状態では、純正緩衝材とピストンヘッドの接触面は互いに平面のため、接触した瞬間に急激に抵抗が増大する。緩衝材の変形寸法もコンマ数ミリメートルしか無いものと考える。実質『衝突』しているに近い。接触してから停止するまでの時間は短いため、緩衝材の受ける力は必然的に大きい。 この改善策として、緩衝材表面にチェッカリング状の凹凸を加工し、抵抗を徐々に増大させると共に、変形寸法を大きくする(軟らかくする)。これによってピストンが停止するまでの時間を長くし、全体の吸収エネルギーを大きくできると考える。吸収しきれないエネルギーを減らすことにより、打撃音を軽減することができると考える。 |

●ピストンの打撃音対策の重要性

|

■対策方法●ピストン前進位置をノーマルと合せるために、純正緩衝材を潰したときと同じ寸法になるよう、凹凸加工した緩緩衝材と1.5mm程度にスライスした緩衝材を接着し使用する。 |

|

■対策の効能グラフは、シリンダーヘッドとピストンヘッドが接触してからピストンが停止するまでの時間と緩衝材が受ける力の関係を概念的に示したものである。緩衝材と接触する前のピストン速度が同一として、横軸に時間、縦軸に緩衝材が受ける力をとると、力の変化を示す線と接触開始からピストン停止までの時間軸とに囲まれる面積は同一となる。同一質量で同一速度(同一のエネルギーを持っている)のピストンを停止させるために必要な、力と作用時間の積(力積という)は等しいからである。(運動の第2法則より) 緩衝材の単位時間当たりの吸収エネルギーの上限は決まっていると考えると、緩衝材の変形エネルギーとして吸収できる量は、停止するまでの時間によって限定される。吸収しきれない分が打撃音を発生させていると考える。チェッカリング状の凹凸を加工することにより、ピストンが停止するまでの時間が長くなると、緩衝材が受ける力の大きさ(ピーク)が緩和されることで、より効果的なエネルギー吸収が行われると考える。 |

●ピストンの打撃音対策の方法

●シリンダーヘッドによる打撃音対策の方法

|

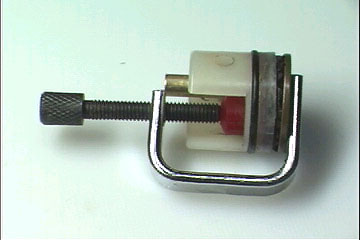

①シリンダーヘッドによる打撃音対策に使用するもの。緩衝材取り用シリンダーヘッド(Ver.6用が好ましい)、接着剤(ポリプロピレン対応)、カッターナイフ(切れ味が良いもの)、ドライバー(-)(緩衝材取り外し用)、ノギス(簡易的なものなら100円ショップにある)、クラフトナイフ、ヤスリ、クランプ工具、補助工具として、10円硬貨、三角定規(一つの角が60度のもの2枚)、ペイントマーカー、ボールペン、Ver.6用緩衝材でない場合には、丸刀彫刻刀、平刀彫刻刀、その他にメカボックス分解工具、特殊(トルクス)ネジ用工具、ドライバー(+)、ドライバー(-)(ストッパーレール取り外し用)、ピンセット、『ハネナイト』のシートが入手できる場合は、シリンダーヘッドは不要 |

|

②シリンダーヘッド内側の緩衝材の外周部を、ドライバー(-)等を使用し、シリンダーヘッドからはがします。 緩衝材の接着面を、ドライバー(-)等を使用し、シリンダーヘッドからていねいにはがします。(できるだけちぎれないようにしましょう。) |

|

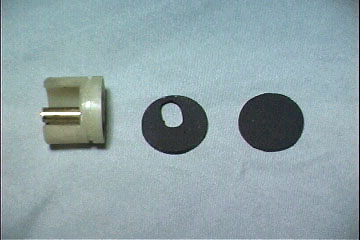

③緩衝材を取り外したVer.6用シリンダーヘッド1個、緩衝材2枚が必要です。ちなみに、『ハネナイト』のシートから円形に切り出す場合は、5円硬貨2枚ではさんで加工すると作業が楽です |

|

④まず、緩衝材の変形しやすさを確認しておきましょう。ピストン前進(停止)位置を想定し、緩衝材がどの位変形するか確認しておきましょう。10円硬貨2枚で緩衝材をはさみ、ノギスでくわえて潰してみて、どの位縮むか確認しておきましょう。ピストン前進位置を想定して、強めに潰したときに、何ミリメートルになるか確認しておきましょう。 今回、この変形量を元に緩衝材を追加工します。ピストン前進位置(正確には、セクターギヤがピストンをコッキングし始める瞬間)で、純正緩衝材と同じ寸法になるように緩衝材を追加工します。セクターギヤがピストンをコッキングし始める瞬間に緩衝材がどの位変形しているか正確にはわかりませんが、強めに潰したときの寸法を基にした方が無難でしょう |

|

⑤黒い緩衝材の表面は、ボールペンで線を引いても目立たないので、加工する面をペイントマーカーで塗っておきます。Ver.6用緩衝材を使用します。ペイントマーカーで塗った面が十分乾いたら、ボールペンで3mmの格子を描きます。このとき、緩衝材の中心に線が来るようにします。 |

|

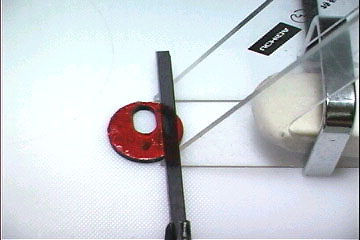

⑥ボールペンで描いた線が、先端角度60度のV溝の底になる様に、緩衝材を切り込んでいきます。ボールペンで描いた2本の線の中央から、表面に垂直から30度傾けて、ボールペンで描いた線の真下まで切り込むということです。

切れ味が良いカッターナイフの刃に、グリスなどを塗りながら、切り込むと作業が楽です。カッターの刃をぶれさせないように注意しましょう。このとき、三角定規を立てておき、60度の角をガイドにすると良いでしょう。切れ味の悪いカッターの刃では、作業性が悪いだけでなく、刃が引っかかったりして思わぬ方向に動く可能性があるため、非常に危険です。必ず、新品の切れ味が良いものを使用しましょう。ここでは、刃先の角度の小さい、OLFAの黒刃を使用しています。今回の作業では、露出している刃先が長いため、くれぐれも、手などを切らないように注意しましょう。まず、4角錐の一方向の側面をすべて切り込み、続いて、90度回転させて、第2の方向の側面をすべて切り込んでから、逆側の側面を切り込んで、切り離していきましょう。先に切り離してしまうと、線を引いた面が無くなるため作業が困難になります。 |

|

⑦ちょうど、チェッカリング状の凹凸を形作ることになります。このとき、V溝の深さが、2.6mmであると、きれいに4角錐の頂点が並びます。しかし、頂点にはある程度の面積を残した方が良いでしょう。また、緩衝材の外周部は肉厚が小さくなるためたわみやすく、4角錐として加工することが困難です。外周部は、潰したときピストンヘッドの外側にはみ出してしまい、ピストンヘッドとシリンダーパイプの間に挟まってしまう可能性もあるので、切り取ってしまう方が加工は楽です。性能劣化も大きくはないと考えます |

|

⑧きれいに4角錐が並んだら、変形しやすさを確認しましょう。10円硬貨2枚ではさみ、ノギスでくわえて潰してみましょう。ピストン前進位置を想定して、強めに潰したときに、何ミリメートルになるか確認しましょう。追加工した緩衝材全体として、純正緩衝材を潰したときと同じ寸法になるように緩衝材をスライスして追加します |

|

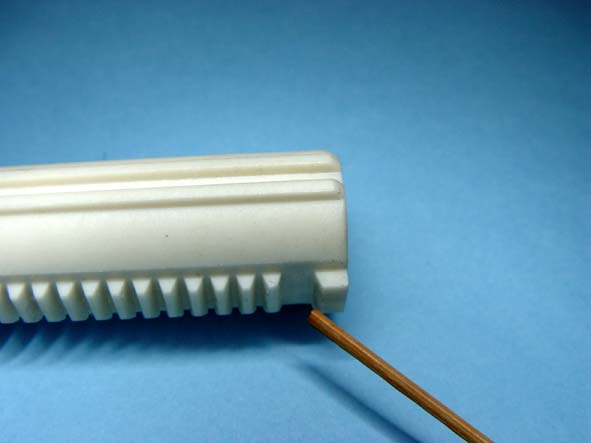

⑨緩衝材をスライスするときは、10円硬貨や紙、セロハンテープ等を組み合わせて、必要な寸法の隙間ができるような、カッターの刃の保持台を作りましょう。カッターナイフの刃に、グリスなどを塗りながら、緩衝材の外側から、カッターの刃をたわませないように注意して、ゆっくり慎重にスライスしていきましょう |

|

⑩Ver.6用でない緩衝材をスライスして使用する場合は、シリンダーヘッドのパイプ部に合わせて追加工する必要があります。Ver.6用緩衝材を型紙のように使って線を描いておき、丸刀と平刀の彫刻刀を用いて切り抜きましょう。切り抜いた破片から、詰め物部品も作りましょう |

|

⑪スライス緩衝材ができたら、変形しやすさを確認しましょう。凹凸加工した緩衝材とスライスした緩衝材の2枚を10円硬貨2枚ではさみ、ノギスでくわえて強めに潰したときに、純正緩衝材1枚を潰したときと近い寸法になっていることを確認します。セクターギヤがピストンをコッキングし始める瞬間に純正緩衝材がどの位変形しているか正確にはわかりませんが、強めに潰したときの寸法が、純正緩衝材1枚を潰したときの寸法より、0から0.5mm程度大きくなるようにするのが無難と考えます。ピストン前進位置でのピストンラックとセクターギヤのかみ合わせから、純正緩衝材1枚を潰したときの寸法より大きいのも小さいのも好ましくありません。しかし、寸法が大きい場合については、ピストンラックを加工することによって対応できます |

|

⑫ピストンラックの後ろから2番の歯を削ります。ラックの後ろから2番の歯のうち、ピストンが標準の前進(停止)位置より5mm程度手前に位置するとき、セクターギヤが回転してきた場合にラックとかみ合うセクターギヤの1枚目の歯が干渉する部分を削る必要があります。ラックの後ろから2番の歯全体を削ってしまうのが良いでしょう。このとき、加工面に傷が残らないようにしましょう。傷があるとそこから割れ易いからです。 この加工により、ピストンが標準の前進(停止)位置より5mm程度手前で止まってしまった場合でも、次のコッキング動作を問題なく始めることができるようになります。この手法は、ピストンが、短時間で先進端まで移動する必要のある『発射速度を速くするカスタム』で用いられています。 |

|

⑬変形しやすさに問題がなければ、シリンダーヘッド内側に接着します。まず、シリンダーヘッド内側と緩衝材の接着面の脱脂をします。中性洗剤で洗浄しよく乾かします。ペイントマーカーが残っていたら、落としておきましょう。乾いたら、接着剤の使用法に従って、緩衝材を接着しましょう。クランプ工具と10円硬貨を使い、固定しておくと良いでしょう。ここでは、ポリプロピレン対応接着剤を使用しました。この接着剤は合成ゴム系接着剤で、『接着剤』というより『粘着剤』というような感じのものです。今回のように激しく打撃される緩衝材の接着には適していると考えます |

|

⑭接着剤が乾いたら、ピストンヘッドを用いて、緩衝材を潰してみましょう。潰したとき、緩衝材の外周部が、外側にはみ出してピストンヘッドとシリンダーパイプの間に挟まってしまって、動きが悪くなっていないことを確認します。はみ出す部分は、切り取ってしまう方が問題は起きないでしょう |

|

⑮追加工したシリンダーヘッドを組み込んで撃ってみましょう。打撃音が変化していることを実感できると思います。しかしながら、わずかとはいえピストンの前進速度が速い部分が利用できなくなるので、効率は下がると考えます |

●ピストンの打撃音が減少!

|

■メカノイズ測定方法測定場所は土の地面で周囲に音を反射する有害障害物の無い場所を選定。測定対象の音を出来るだけ正確に測定するために、反射・共振の影響が少なくなるよう、フローティングさせて測定している。使用銃はP90TR。測定位置はユニット上面中央。騒音計で取得したA特性フィルタ(耳の周波数特性に補正するフィルタ)補正済みの作動音をパソコンに取り込み、動作音2秒間の騒音レベル算出と周波数特性分析を実施。同時にオシロスコープの状態監視機能で環境騒音レベルが測定条件を満たすこと(測定レベルと環境騒音レベルの差が20dB以上あること)を随時監視している。今回はメカノイズを測定することを主な目的としており、また環境騒音の影響を極力少なくするためと機材の設置距離の制限から測定対象と騒音計の距離は25cmとした。(使用機器:CUSTOM SL-1370 普通型騒音計、FLUKE 123 Industrial ScopeMeter、EDIROL UA-5 USB AUDIO INTERFACE、ノートパソコンpentiumⅢ750MHz) |

|

■動作波形比較対策前と対策後の動作波形。3発分を切り出して重ねて表示している。ピストン打撃音の減少が認められる。また、ピストン打撃音の後の波形にも効果があるようだ。フルオートでは、ピストン打撃時に発生する振動の中でモータが回転し続けることで、ギヤをはじめ各部様々な干渉が起こるため、様々な複雑な音が発生していると考える。今回の対策により、打撃音とともに打撃振動も減少しているため、各部干渉によって発生する音が軽減されているものと考える。下はさらに1発分を拡大したもの。打撃音はピークが約1dB低減されている。(波形毎に1~3dB程度の開きがある)対策前は打撃音の後の音に強弱の変化があるが、対策後は変化がより抑えられている。 音圧レベル測定結果

|

|

■周波数特性測定結果約580Hzのピーク(①)を最大に、950Hz(②)、1550Hz(③)にピークがある。基本的に突出している周波数成分が聞こえる音に強く影響することから、この3点について考えてみると、①は約1dBの上昇、②は約3dBの減少、③は約0.5dBの減少である。対策前と比較し対策後では、音が低音域にシフトしたと言える。事実、聴感でも打撃音がソフトになった印象を受ける。(設定:FFTサイズ:2048、窓関数:Hanning)ピーク周波数(全周波数の中で最も大きな音圧レベル)より-20dB(10分の1)以下は無視できるため、切り捨ててある。 |